- 鸿程精机,正式启航 桂林...12-25

- 迎“篮”而上,追“球”卓...12-25

- 【鸿程工匠】桂林鸿程磨粉...12-25

- 桂林鸿程磨粉机打造的50...12-25

- 钙业盛会,聚焦鸿程|桂林...12-25

- 贺州国际石材碳酸钙展会,...12-25

- 人人讲安全、个个会应急—...12-25

- 桂林鸿程式磨打造年产50...12-25

- 2024全国碳酸钙行业年...12-25

- 桂林鸿程积极参与2024...12-25

- 桂林鸿程与桂林信息工程职...12-25

- 桂林鸿程超细磨粉机,助力...12-25

- 桂林鸿程立式磨、超细立磨...12-25

- 宝山添新绿 共筑新鸿程|...12-25

- 桂林鸿程磨粉机厂家邀您相...12-25

- 桂林鸿程立式磨粉机厂家走...12-25

- 桂林鸿程超细立式磨碳酸钙...12-25

- 桂林鸿程特邀钙业专家亲临...12-25

- 服务西北,再起新程!热烈...12-25

- 造精英团队,创辉煌业绩|...12-25

- 蓄势起航,乘龙而上 |桂...12-25

- 同心铸鸿程,蓄势赢未来!...12-25

- 多角度分析大理石大方解石...12-25

- 立磨配几个磨辊好12-25

- 等静压石墨磨粉设备,新能...12-25

- 清洁煤粉加工设备立式磨机...12-25

- 石灰石玻纤原料微粉生产工...12-25

- 玻纤原料微粉生产线对粉磨...12-25

- 湖南郴州碳酸钙企业使用什...12-25

- 萤石加工工艺流程12-25

- 萤石价格上涨,矿企如何选...12-25

- 桂林鸿程萤石磨粉机价格是...12-25

- 桂林鸿程磨粉机大理石年产...12-25

- 膨润土磨粉机厂家,桂林鸿...12-25

- 桂林鸿程磨粉机助力重晶石...12-25

- 辉绿岩粉生产线设备12-25

- 碳酸锂磨粉加工设备及厂家...12-25

- 生石灰制粉工艺及制粉客户...12-25

- 变废为宝|加工水泥矿渣磨...12-25

- 萤石粉加工工艺流程是怎么...12-25

- 炭黑磨粉机类型优势12-25

- 氢氧化铝超细磨粉机怎么选12-25

- 中速磨煤机的特点有哪些12-25

- 磷矿石磨粉机配置有哪些12-25

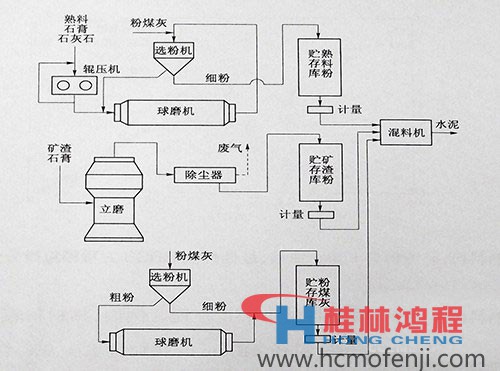

水泥生产线分别粉磨案例分析。水泥生产线磨粉系统采用立磨和球磨两大系统构成。

分别粉磨作为一种提产降耗,优化水泥品质的有效生产方式,在国内外的运行一直没有停止,包括辊压机、立磨、辊筒磨这些新装备的出现也未能将其淘汰出局,分别粉磨的使用案例很多,这里仅就一些典型案例作一介绍。

国外分别粉磨案例

有一个向混凝土搅拌站供水泥的公司,为了满足搅拌站对水泥的多种要求,也为了降低自己的生产成本,竟然开发了将近20个有针对性的水泥品种。为了实现不同水泥的生产,并进行方便的品种转换,该公司采用了由三个子系统组成的分别粉磨系统,其系统流程如图10-17所示。

图10-17 由三个子系统组成的分别粉磨系统流程

熟料粉子系统:(包括石膏、石灰石,有时加入粉煤灰),该系统可以根据混合材品种及掺量、SO3的含量、粉磨细度要求的不同,生产3~5种熟料粉。

该系统由辊压机、球磨机和选粉机组成,辊压机为边料循环的预粉磨,球磨机和选粉机组成闭路系统,部分粉煤灰从选粉机加入。

加入石膏是为了便于最终水泥的SO3控制;是否加入石灰石和粉煤灰根据最终的水泥品种确定;粉煤灰加入选粉机是为了提前选出细粉,以提高系统的粉磨效率。

球磨机的尾仓使用了直径最小的研磨体(Φ15mm),有利于提高研磨能力和提高熟料颗粒的球形度。系统采用了高选粉效率的O—Sepa选粉机,以实现分别粉磨的颗粒窄分布(这一点不同于混合粉磨)。

该系统生产的熟料粉颗粒分布接近最佳性能的RRSB方程,均匀性系数高达1.28,在加入石灰石和粉煤灰时,更多的细粉是石灰石和粉煤灰,熟料的均匀性系数会更高。

矿渣粉子系统:由一个立磨子系统粉磨,生产比表面积为450m2/kg、600 m2/kg、800 m2/kg的三种矿渣粉。

采用立磨主要为了降低粉磨电耗;加入使矿渣粉的SO3含量接近于水泥的石膏,是为了让最终水泥中的SO3含量不受矿渣粉的加入量影响,也是为了便于最终水泥的SO3控制。

粉煤灰子系统:该系统为球磨机和选粉机组成的闭路粉磨系统,以根据水泥品种的要求,实现加入粉煤灰粒径的最佳分布和均匀性。

由于粉煤灰和熟料的容重不同,而且差别较大,选粉机对两者的切割粒径是不一样的,两者混合选粉将导致粉煤灰的粒径偏大,而熟料的粒径偏小,这不符合分别粉磨的最初愿望。

该公司的分别粉磨获得了如下好处:

(1)熟料粉的粒度分布接近最佳性能RRSB方程,影响水泥和混凝土性能的熟料细颗粒很少,影响水化速率的熟料粗颗粒也很少;

(2)混合材的细度显着比熟料细,与熟料粉混合后水泥的粒度分布接近Fuller曲线,保证了水泥具有较低的孔隙率;

(3)不同粒度分布的熟料粉与不同粒度分布的混合材,按一定比例组合,可以实现水泥的颗粒级配设计,生产预期性能的水泥;

(4)不但水泥的早期强度高,而且后期的、长期的强度发展良好;

(5)水化热特别是早期的水化热低,与减水剂相容性好,而且混凝土具有良好的工作性;

(6)可以掺入多种混合材生产多元组合的水泥,从而发挥不同种类、不同颗粒分布的性能互补和叠加效应,优化水泥性能;

(7)可以灵活多变的组织生产多品种水泥,改产过程迅速便捷,满足了不同顾客的不同需求;

(8)即使掺有难磨的高细矿渣粉,生产比表面积在350~420m2/kg的水泥,水泥的综合电耗也只有31~35kWh/t水泥。

国内建设的分别粉磨案例

目前,联合粉磨系统可挖的潜力已经不多,为了进一步的节能降耗,分别粉磨在国内又逐步被重视起来,在国内的水泥厂、粉磨站,都已经有了设计、改造、运行的案例。

桂林鸿程是专业生产磨粉机设备的老厂家,磨粉机设备中水泥立磨得到广大用户的口碑相传,在国内国外都有非常大的用户量。咨询水泥粉磨请点击在线客服进行咨询。

- 鸿程精机,正式启航 桂林鸿程精密数控机床有限责任公司开业典礼07-29

- 迎“篮”而上,追“球”卓越! 桂林鸿程积极参与经开区“莱茵杯”篮球赛07-19

- 【鸿程工匠】桂林鸿程磨粉机的立车工唐师傅与鸿程的20余年光辉岁月07-16

- 桂林鸿程磨粉机打造的50万吨超细碳酸钙智慧工厂是怎样的?07-15

- 钙业盛会,聚焦鸿程|桂林鸿程亮相2024中国贺州国际石材碳酸钙产销对接暨投资推介大会07-01

- 贺州国际石材碳酸钙展会,桂林鸿程磨粉机邀您共赴贺州共商钙业06-24

- 人人讲安全、个个会应急—畅通生命通道,桂林鸿程开展2024年度安全生产月主题活动06-20

- 桂林鸿程式磨打造年产50万吨煅烧高岭土新材料生产线06-17

- 多角度分析大理石大方解石石灰石制备重钙粉的区别08-21

- 立磨配几个磨辊好08-16

- 等静压石墨磨粉设备,新能源行业原料制粉能手08-13

- 清洁煤粉加工设备立式磨机煤粉制备系统工艺流程探讨08-07

- 石灰石玻纤原料微粉生产工艺流程07-17

- 玻纤原料微粉生产线对粉磨设备技术和性能的要求有哪些?07-16

- 湖南郴州碳酸钙企业使用什么磨粉机?07-15

- 萤石加工工艺流程05-28